Metodo 5s: quando qualcosa funziona bene, non serve pensarci

Cos'è il Metodo 5s e perchè è così importante quando parliamo di Lean Production?

Da quando se ne ha memoria, la buona e corretta organizzazione degli spazi e degli oggetti è sinonimo di ordine, pulizia, chiarezza e quiete. In un ambiente disordinato e confuso diventa difficile identificare cosa serve e cosa no, e questo provoca un senso di ansia e agitazione.

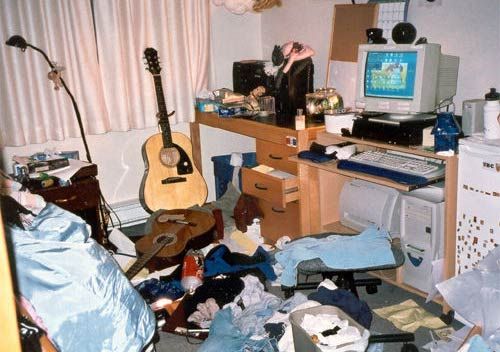

Prova a pensare a quando la camera da letto di tuo figlio è in completo e assoluto disordine: vestiti sparsi fin sotto il letto, libri accatastati sopra la scrivania, un computer che una volta c'era ma adesso è misteriosamente scomparso sotto una montagna di cianfrusaglie. Entrare e cercare qualcosa in una stanza del genere diventa quasi impossibile, ci metti molto tempo per trovare l'oggetto che ti serve in quel momento e il tuo stato d'animo cambia magicamente in pochi secondi.

Prova a pensare se questa situazione si verifica in un ambiente lavorativo! Significa perdita di tempo, spreco di risorse, allungamento dei processi, perdita di qualità del prodotto finito. Insomma, un macello!

Sai qual è il primo principio della Lean Production? Identificare il valore aziendale per il cliente. Come puoi pensare che la confusione e la disorganizzazione possano aumentare questo valore aziendale?

Il Metodo 5s è la base ideale per l'implementazione successiva degli altri strumenti Lean come il TPM o il metodo Kanban. Vediamo nel dettaglio cosa vuol dire.

Cos'è il metodo 5s?

Si tratta di un metodo applicativo molto efficace che tiene conto di 5 aspetti chiave riferiti all'organizzazione aziendale. Le "s" fanno riferimento ad alcuni termini giapponesi (diffusi nel mondo occidentale con la traduzione in inglese) utilizzati per spiegare nel dettaglio ogni singolo passaggio di questo metodo.

1. SEIRI (sistemazione, sort)

Bisogna prima di tutto eliminare tutto quello che non serve! Questo significa che è necessario osservare con attenzione cosa c'è nell'area e definire cosa serve davvero. Non si tratta di un semplice esercizio da fare di tanto in tanto, ma di un processo fondamentale per capire nel dettaglio che cosa è essenziale e cosa invece non lo è.

Eliminando il superfluo si può già organizzare meglio spazi e lavoro, contribuendo a ridurre notevolmente gli sprechi. Questo procedimento può essere svolto in quattro fasi:

- Valutazione iniziale e presa di coscienza degli sprechi.

- Individuazione delle anomalie mediante l'apposizione di cartellini.

- Classificazione degli oggetti a seconda della frequenza d'uso.

- Eliminazione degli oggetti non necessari.

2. SEITON (ordine, set in order)

Identificato ciò che è davvero necessario, bisogna far si che venga messo in ordine, quindi capire dove tenere ciò che serve. Questo è importante perchè tutti quanti devono poter sapere subito dove si trovano le cose necessarie, senza per forza essere veterani del luogo di lavoro.

L'idea è quella di eliminare del tutto o quasi i tempi necessari per la ricerca di un determinato oggetto. Definire in posizioni chiare dove vengono riposti i materiali, permette a tutti di saperne l'esatta collocazione e poterli prendere subito quando servono.

In questo caso dunque, bisogna prima di tutto determinare la posizione più ergonomica per ogni utensile, attrezzatura o materiale. Dopo di che bisogna fissare in modo chiaro le posizioni facendo in modo che vengano mantenute sempre le stesse da parte di ogni membro dello staff.

3. SEISO (pulire, shine)

La pulizia va a braccetto con l'ordine e l'organizzazione. Avere e mantenere una posizione lavorativa pulita e non solo ordinata, permette di evitare sprechi, sporco e soprattutto possibili danneggiamenti.

Non si tratta di fare qualche pulizia di primavera, ma piuttosto di analizzare quelle che sono le cause di sporco e spreco per eliminarle alla radice, mantenendo sempre e comunque una postazione pulita e ordinata.

Prova a pensare ad un cuoco professionista: per ogni fase della preparazione del piatto fa in modo che la sua postazione rimanga sempre e comunque perfettamente pulita, anche se è stata utilizzata solo in parte per tagliare la cipolla, per esempio.

In questo caso dunque:

- Fare una pulizia che sia costante e periodica.

- Individuare, analizzare ed eliminare le sorgenti di sporco e disordine

- Fissare degli standard provvisori di ordine e pulizia per mantenere i risultati ottenuti,

sono i tre passaggi fondamentali che permettono di far brillare letteralmente la postazione lavorativa, perseguendo una logica Lean.

4. SEIKETSU (standardizzare, standardize)

E' importante imparare a far si che i risultati raggiunti vengano mantenuti tali nel corso del tempo. Ecco perchè individuare regole per mantenere tutto ben pulito e organizzato, è il modo migliore per non ricadere nelle brutte abitudini precedenti.

L'idea è che bisogna fare in modo che il metodo Lean diventi parte della struttura stessa, un tutt'uno con la produzione e il lavoro dei dipendenti, e non una semplice moda di passaggio.

Se per ogni postazione è già subito chiaro cosa bisogna fare e ci sono già tutte le strumentazioni necessarie per farlo, si riesce facilmente a raggiungere l'efficienza massima.

Consolida i miglioramenti ottenuti definendo subito degli standard validi per tutti e non solo per una postazione. Fai una checklist per l'approntamento delle attrezzature in modo tale che ogni zona sia funzionale, semplice e organizzata al meglio.

5. SHITSUKE (sostenere, sustain)

L'ultimo passaggio prevede il sostenimento di tutto questo importante processo: l'ispezione diventa una parte fondamentale per assicurare che le regole vengano in ogni momento rispettate.

Periodicamente dunque è necessario che i responsabili si occupino del controllo per verificare che gli standard impostati vengano rispettati da parte di tutti.

Ma non si tratta solo di controllo: la filosofia aziendale deve essere diffusa a ogni singolo membro. Un'azienda è come un organismo vivente, se un organo funziona male ne risente l'intero corpo, il quale non riesce a dare il meglio di sè.

Una continua e corretta formazione del personale per diffondere al meglio la filosofia che guida l'azienda, è importante per farlo sentire parte dell'organismo stesso, e dargli maggiore incoraggiamento a fare sempre meglio.

Infine, individuare sempre nuovi obiettivi è la chiave del miglioramento continuo (Kaizen). Non è il raggiungimento di un valore numerico a fare la differenza, ma la capacità di continuare a migliorarsi per ottenere sempre più risultati positivi.

Conclusione

Il paragone tra un'azienda e il corpo umano è davvero perfetto per esprimere il Metodo 5s e la Lean production. Una persona riesce a dare il meglio di sé quando ogni singola parte del proprio corpo lavora bene senza che lui debba assicurarsi in ogni momento che sia così. Quando camminiamo non pensiamo a come farlo, ma lo facciamo e basta, perchè le gambe sanno già cosa fare e come farlo al meglio.

Un'azienda funziona esattamente nello stesso modo: quando una cosa funziona bene, non serve pensarci. Basta effettuare controlli periodici per assicurarsi che tutto sia ben coordinato e in ordine.

E tu ci hai mai pensato a quanto è importante perseguire questo miglioramento continuo?

Lascia il tuo commento oppure iscriviti alla newsletter per non perderti i prossimi articoli!