SMED: riduci il tempo di set-up macchina

S.M.E.D: Single Minute Exchange of Die, ovvero come cambiare l'attrezzatura in un minuto.

Certo, un minuto! In questo articolo vedremo tutti i vantaggi del portare la produzione al lotto 1. Così facendo migliorerai non solo la produttività ma anche la redditività della tua azienda!

Dal problema...

Il metodo è stato elaborato tra gli anni '50 e '60 da Shigeo Shingo, ai vertici di Toyota. La leggenda vuole, se non erro, che la casa automobilistica volesse proporre una certa personalizzazione di alcune caratteristiche di un modello auto. Questo si sarebbe tradotto in lotti minimi di produzione, in base alle richieste del cliente. Con gli standard lavorativi di allora, la cosa avrebbe eroso buona parte della marginalità in tempi di attrezzaggio più lunghi e minor capacità produttiva.

Il buon Shingo allora si mise a studiare minuziosamente tutte le operazioni e i tempi di attrezzaggio macchine per riuscire a trovare la "combinazione perfetta" che permettesse la customizzazione dell'auto per il cliente senza però rinunciare a preziosa marginalità.

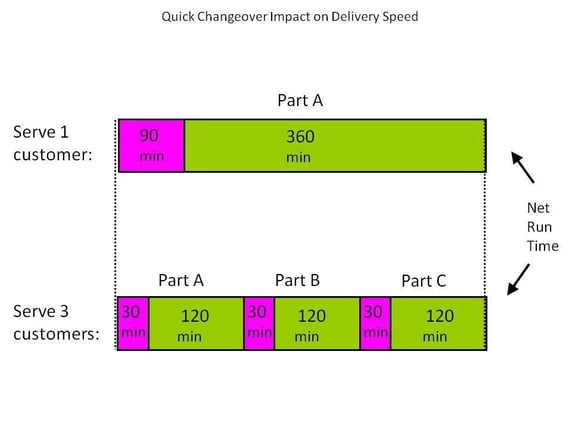

È davvero utile produrre grandi lotti?

L'utilizzo di un impianto o di una singola macchina comporta il rischio di perdite di tempo e risorse per:

- cambio attrezzatura e set-up;

- avviamento;

- guasti;

- inattività;

- difetti e rilavorazioni.

Per evitare ulteriori perdite in efficienza e tempi di consegna spesso si ricorre a "lotti cuscinetto": produzione aggiuntiva di prodotti o semilavorati da stoccare a magazzino per far fronte ad improvvisi blocchi macchina o impennate di domanda. Ma questo è veramente utile?

- Producendo in grandi lotti dovrai dedicare una grande mole di tempo per un solo prodotto, magari a discapito della domanda di altro.

- Ti ritroverai con una grande quantità di merce a magazzino e non solo avrai bisogno di grandi spazi ma dovrai sostenerne il costo!

Sei ancora convinto sia una buona idea? A te la risposta. La risposta di Shinego Shingo è stato lo SMED.

SMED: riduci e semplifica le attività di set-up

Questo metodo punta non solo a ridurre ma a migliorare e semplificare i tempi di attrezzaggio macchine (ricordiamoci che essere Lean implica essere Kaizen, ossia abbastanza autocritici per migliorarsi continuamente e raggiungere sempre più un ottimale livello di efficienza), ma anche a velocizzare e snellire la produzione, riducendo gli oneri che comportano i grandi lotti di produzione.

Parlando di Heijunka abbiamo toccato la produzione Just In Time e come eliminare la sovraproduzione; in questo articolo troverai argomenti di approfondimento correlati.

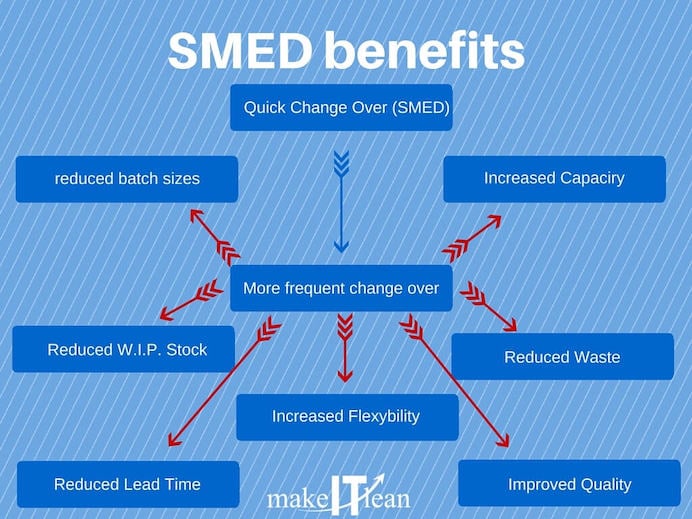

Risultati e benefici dall'applicazione del principio SMED

- riduzione dei tempi di fermo-linea

- riduzione dei tempi di attrezzaggio e regolazione macchine

- minori errori di attrezzaggio

- miglioramento della qualità del prodotto

- maggiore sicurezza del lavoro

- riduzione dei prodotti a magazzino (e conseguenti minori costi di gestione)

- aumento della flessibilità produttiva (e maggior propensione verso il Just In Time)

- razionalizzazione degli utensili e attrezzature

Verranno meno tutti quei costi legati alla gestione del magazzino, il suo valore inciderà molto meno nel bilancio aziendale, in più verranno meno quelle situazioni per le quali si producono grandi lotti.

Come applicare il metodo SMED?

1) Separa le tipologie di operazioni di SET-UP: tra le diverse operazioni per l'attrezzaggio e la regolazione della macchina, alcune richiederanno obbligatoriamente la macchina ferma (set-up a bordo macchina), mentre per altre non vi sarà necessariamente questa necessità (set-up esterno).

2) Minimizza le operazioni di set-up a bordo macchina: dopo averle suddivise, cerca di rendere il maggior numero di operazioni esterne, in modo da fermare il meno possibile la macchina.

3) Migliora le operazioni elementari in entrambe le tipologie di set-up.

In conclusione

Tornando a Shigeo Shingo, lui riuscì nel suo intento grazie a ore e ore di studio del processo di produzione, montaggio e set-up in adozione. Attraverso i tre passaggi che abbiamo appena elencato è riuscito a portare il tempo di attrezzaggio a meno di un minuto, in modo da poter produrre a lotto 1. Questo significa che il lavoro di produzione viene trainato dalla domanda, non si verificano sovrapproduzioni e non si sperperano risorse preziose.

MakeITlean affronta quotidianamente questi aspetti e con attente valutazioni aggiunte alla preziosa collaborazione degli addetti in prima linea, trova la migliore soluzione SMED. Per questo motivo, prima di intraprendere un qualsiasi progetto di Lean Transformation, abbiamo bisogno di un'analisi iniziale di tutti i processi aziendali e di avere un quadro generale completo della funzionalità della tua azienda.

Se conosci il tuo punto di partenza e hai l'idea chiara di dove vuoi arrivare, le strade in mezzo possono essere tante. MakeITlean, facendo dei principi Taiichi Ohno azioni quotidiane, può aiutarti a creare la strada più semplice, lineare e redditizia. Non contattarci per una consulenza, contattaci per un metodo!