OEE : Overall Equipment Effectiveness

Gennaio: tempo di buoni propositi e di avvio di nuovi progetti, nuove attività, ottimizzazione delle risorse in vista dei nuovi impegni e delle nuove sfide che le aziende moderne sono chiamate ad affrontare. Makeitlean ti propone nuovi spunti di intervento, sempre in ottica Kaizen, il miglioramento continuo. Oggi iniziamo un percorso che ci porterà ad analizzare l’Efficacia degli impianti: l’OEE (Overall Equipment Effectiveness).

Makeitlean con la propria metodologia di interventi pone costantemente l’accento sull’efficacia degli impianti. Oggi ci concentriamo sul fattore Tempo e ti forniamo alcuni spunti essenziali per verificare quali e quante sono le “perdite” di tempo della tua produzione aziendale.

L’Overall Equipment Effectiveness è una "best practice" per monitorare e migliorare l'efficacia dei tuoi processi produttivi come ad esempio le macchine, le celle di produzione oppure le linee di montaggio.

OEE: il KPI principe per misurare efficienza ed efficacia di un impianto

Il metodo raccoglie le fonti più comuni ed importanti che causano perdite di produttività manifatturiera, le colloca in tre categorie principali e le classifica in metriche che forniscono un indicatore eccellente per indicare a che punto è la tua produttività e come puoi migliorarla!

Makeitlean insegna alle aziende in modo pratico, semplice e veloce, ad applicare l’Overall Equipment Effectiveness nei propri interventi di Lean Transformation e, a ricavare un quadro coerente per misurare l'efficacia fornendo un quadro globale per misurare l'efficienza della tua produzione.

Oggi ci occupiamo principalmente dei Fattori OEE (OEE Factors)

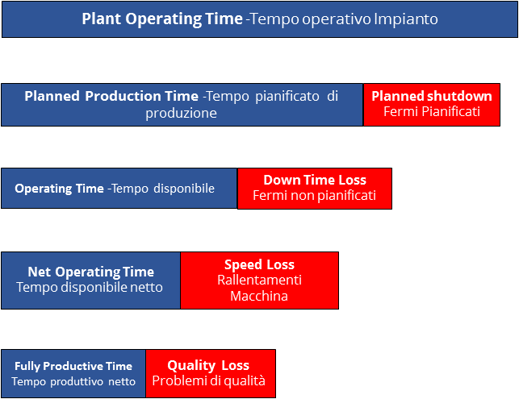

Le analisi OEE iniziano con la rilevazione del Plant Operating Time , il tempo operativo dell’impianto: la quantità di tempo in cui il vostro impianto è funzionante.

Dal Plant Operating Time, si sottrae una categoria di tempo chiamato Planned Shut Down, che sono i fermi pianificati. In questa categoria vengono compresi tutti gli eventi che devono essere esclusi dall'analisi dell'efficienza perché durante questi “momenti” non si produce intenzionalmente (ad esempio, le pause, il pranzo, la manutenzione programmata, o periodi in cui non c'è nulla produrre).

Il tempo disponibile rimanente è il Planned Production Time: tempo pianificato di produzione.

L’OEE inizia con il Planned Production Time ed esamina le perdite di efficienza e di produttività che si verificano, con l'obiettivo di ridurle o eliminarle.

Ci sono tre categorie generali di perdita da considerare: quella dovuta ai fermi macchina: Down Time Loss; quella dovuta ai rallentamenti: Speed Loss; e quella legata alla qualità: Quality Loss.

Nel prossimo articolo scenderemo più in profondità nell’analisi di questo strumento molto efficace per avere il controllo sulle capacità produttive degli impianti.

E porteremo esempi pratici relativi agli eventi e alle cause che provocano le perdite di tempo.

Vuoi migliorare l’efficacia e l’efficienza dei tuoi impianti? MakeITlean ti mette a disposizione le proprie competenze maturate negli anni affiancando le aziende a migliorare le proprie performance.

Non perdere tempo, non lasciare per strada le opportunità che il mercato ti offre.

Affronta subito i cambiamenti nella tua azienda con un Partner che ti permette di semplificare e rendere operative subito le giuste azioni per raggiungere gli obbiettivi che ti sei prefissato.

Scarica subito il nostro ebook gratuito sul metodo OEE: ti spiegheremo come migliorare l'efficacia dei tuoi impianti in 3 semplici mosse!