La Value Stream Mapping: come implementare il Lean Thinking

Un buon programma di Lean Transformation si basa su cinque passaggi chiave fondamentali:

- definizione del valore per il cliente (leggi l'articolo in merito)

- mappa del flusso di valore (Value Stream Mapping)

- far scorrere il flusso di valore

- fare in modo che il flusso sia "tirato" dal cliente

- perseguire l'eccellenza.

Abbiamo già avuto modo di approfondire il primo di questi passaggi, cercando di capire l'importanza di mettere al centro di ogni decisione aziendale il cliente stesso, l'unica cosa per cui esiste un'azienda.

Oggi invece approfondiamo il secondo passaggio, ossia la Mappa del Flusso di valore.

Di cosa si tratta?

La VSM (Value Stream Mapping) è lo strumento con cui si realizza la mappatura del flusso del valore di un prodotto o di una famiglia di prodotti.

Qual è lo scopo del Value Stream Mapping (VSM)?

Essa dà la possibilità all'azienda di vedere dove sono gli sprechi (muda) e di orientare di conseguenza le attività di miglioramento (kaizen) che portano al salto di qualità delle prestazioni dell'azienda stessa.

Perché si tratta di uno strumento fondamentale?

- Ci permette di vedere oltre il singolo processo e oltre lo spreco.

- Fornisce un linguaggio comune.

- Rende chiare e visibili le decisioni a proposito di flusso.

- Rappresenta concetti e tecniche, aiutandoti ad evitare incoerenze.

- Getta le basi per il piano di implementazione.

- Mostra il collegamento tra flusso di materiali e flusso di informazioni.

Vediamo allora a livello operativo come fare per creare una Mappa di Valore.

1. Seleziona una famiglia di prodotti.

Parti con il selezionare una famiglia semplice di prodotti. Poniti le seguenti domande per iniziare: quante sono le linee di prodotto? Come sono configurate nello stabilimento? Quali sono le loro evoluzioni?

2. Disegna la current State Map.

Bisogna produrre una rappresentazione del processo di lavoro nella sua condizione attuale, in quanto a partire da questa si possono facilmente identificare gli sprechi e le azioni da intraprendere per ridurli o eliminarli.

Cosa fare quindi? Inizia rilevando la richiesta del cliente e la frequenza della richiesta stessa. Dopo di che esamina il flusso dei materiali e delle informazioni.

Flusso dei materiali: determina quali sono le fasi produttive principali dello stabilimento, i tempi e il numero di persone che lavorano per ogni postazione. Determina poi qual'è la quantità di materiali di stock lungo il processo e dove nascono i flussi a ritroso per via dei difetti.

Flusso delle informazioni: definisci quali sono le previsioni e gli ordini forniti dal cliente, a quali funzioni vanno queste info e quanto tempo impiegano per essere processate. Lo stesso vale per gli ordini ai fornitori.

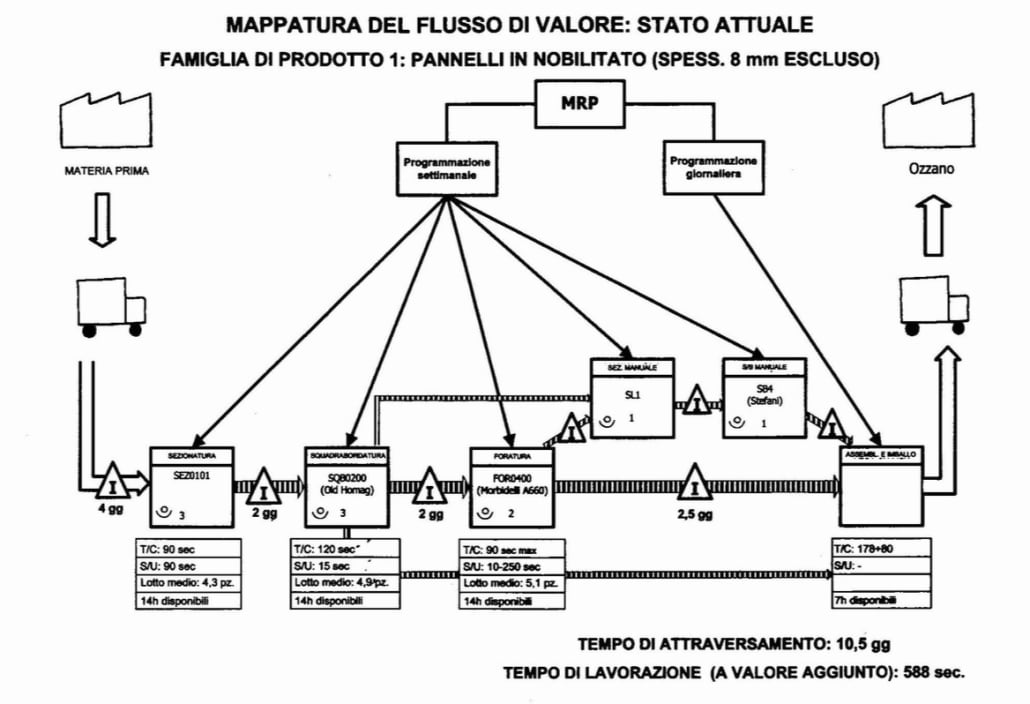

A questo punto devi quindi definire e disegnare quello che è lo stato attuale dello stabilimento. Il risultato dovrebbe essere qualcosa come questo:

3. Definisci lo stato futuro

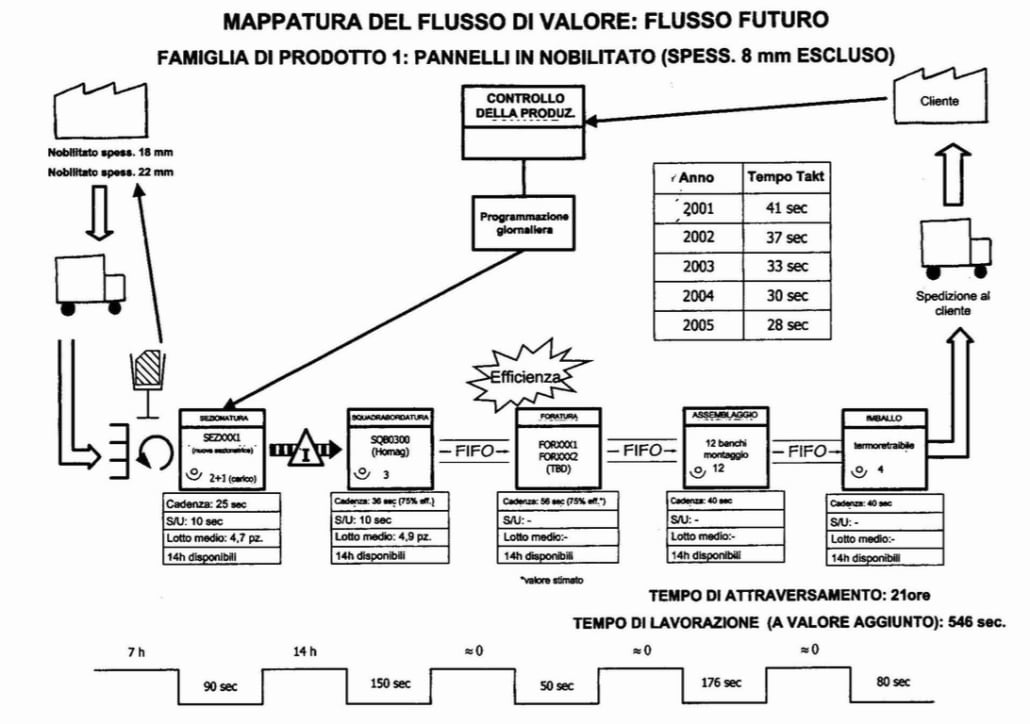

Una volta definita la Value Stream Attuale bisogna implementare le azioni di miglioramento per ridurre o eliminare gli sprechi. Solo da questo momento si può definire la Value Stream Futura, la rappresentazione futura del lavoro che verrà attuato e dei benefici che le azioni di miglioramento intraprese porteranno all'azienda e agli stakeholders.

Vi sono tre aspetti chiave che possiamo prendere a esempio per capire cosa rende snello un flusso:

- il processo "pacemaker", ossia di un sistema informatico che tenga tutte le richieste dei processi a monte. In questo modo viene inviato il programma del cliente ad un solo processo.

- Distribuzione della produzione dei differenti prodotti in modo livellato nel tempo sul processo pacemaker. Livella dunque il mix di produzione.

- Livellamento del volume di produzione, piccoli lotti riducono il lead time e rispondono meglio alle richieste dei clienti.

Ad ogni modo è importante tenere in considerazione che non c'è mai fine al processo di miglioramento in termini di riduzione dei tempi di attraversamento, dei costi e dello spazio necessario alla produzione. Si ritorna ai passi iniziali della trasformazione offrendo un prodotto che non è mai stato così vicino alla richiesta del consumatore.

Comprendere la situazione attuale, identificare gli sprechi e migliorare i processi per avere maggior flusso di valore futuro, è fondamentale per perseguire una logica lean.

Come la pensi a riguardo? C'è qualcosa che desideri approfondire sulla Lean Production?

Iscriviti alla nostra newsletter, rimani aggiornato sugli ultimi articoli del blog e sulle novità del settore.