Milk Run esempi: casi concreti per applicarla al meglio in azienda

Come promesso, questa volta parliamo di casi concreti e di come applicare al meglio il sistema Milk-Run. Nello scorso articolo infatti abbiamo visto come questo sistema, nato appunto per l'approvvigionamento delle famiglie della giusta razione di latte giornaliera, potrebbe essere applicato in un'azienda che strizza l'occhio al Lean Thinking.

Milk Run esempi: Pioneer e Ducati

Come ben sapete, il Giappone è la patria del pensiero snello, grazie alla filosofia Toyota e ai principi di Taiichi Ohno. E sempre dal Giappone partiamo: Pioneer, la nota azienda di prodotti audio-video e GPS, fin dalla sua fondazione nel 1938 ha sempre avuto un occhio di riguardo per la salvaguardia dell'ambiente e la riduzione degli sprechi.

La produzione è da sempre basata su diversi stabilimenti in Giappone, con l'ausilio di aziende affiliate. In più vi sono più 300 fornitori totali aziendali. In passato, ogni stabilimento produttivo gestiva da sè gli ordini e gli approvvigionamenti direttamente con i vari fornitori sulla base dei loro piani di produzione, anche se molte materie prime o semilavorati erano comuni. Questo si traduceva in grandi quantità di stoccaggio prodotti, notevoli costi di trasporto, nonché un eccessivo numero di automezzi in azione.

Questo tipo di organizzazione presentava non pochi problemi, costi di gestione alti e un impatto ambientale pari a tutti i km percorsi da tutti gli automezzi in azione per l'approvvigionamento. Fu così che si decise di riorganizzare tutto in modo da rendere l'approvvigionamento molto più semplice, efficiente e ridurne l'impatto ambientale.

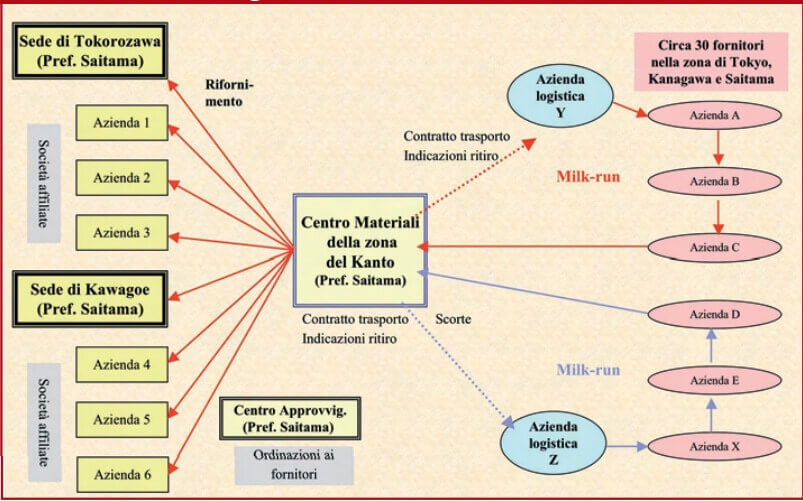

Venne quindi implementato il sistema Milk Run per l'approvvigionamento: nella figura in basso vedete il sistema schematizzato. Per le sedi di Tokorozawa, Kawagoe e le relative aziende affiliate (colonna a sinistra), è stato creato un centro di approvvigionamento indipendente che si occupava di studiare l'insieme degli ordini per tutti gli stabilimenti. In questo modo le consegne sarebbero avvenute in blocco, con il giusto mix di materiale necessario per ogni stabilimento, senza dover più ricorrere ad alti livelli di stock. Inoltre il centro di approvvigionamento è stato incaricato di stipulare precisi accordi con due aziende di logistica per organizzare ritiri merce ottimizati dai fornitori (colonna a destra).

I vantaggi sono stati entusiasmanti:

- Riduzione dei km percorsi dagli automezzi: utilizzando veicoli da i da 2 e 4 tonn., sono stati percorsi km 34.645 in meno il primo anno (nel 2002) e km 165.068 in meno nel 2003.

- Riduzione del consumo di carburante: 6.771 litri in meno il primo anno e 32.261 il secondo anno.

- Riduzione delle emissioni di CO2: 17,9 tonn. in meno il primo anno e 85,2 tonn. il secondo anno.

Man mano che il sistema impiegato viene perfezionato ed esteso a tutta la rete di fornitori, i vantaggi sono cresciuti sempre di più. Ecco perchè questo sistema viene utilizzato in tutto il mondo, anche in Italia.

Ducati: eccellenza ed efficienza

Anche l'eccellenza italiana delle due ruote ha adottato il sistema di approvvigionamento Milk Run ottenendo grandi vantaggi:

- trasportatori: sono passati da 41 a 1;

- camion in ingresso: da 14 al giorno a 2 ogni 2 giorni;

- diminuzione del 37% dei costi di trasporto;

- puntualità delle consegne: dal 50% sono passati al 92%;

- media di ore di lavoro straordinario: da 2 al giorno a zero;

- lead time di consegna: da 5 a 2 giorni.

...e nella tua azienda?

Dati alla mano, questo sistema può davvero semplificare il lavoro e ridurre i costi ad un'azienda! Esatto, si semplifica il lavoro: prova a pensare a Ducati, che ha i ridotto drasticamente il nr dei trasportatori, per l'ufficio acquisti gestirne soltanto uno anziché più di quaranta è una notevole semplificazione del lavoro! Per non parlare della riduzione dei costi...

Ora pensa all'azienda in cui lavori: vi potrebbe essere la reale possibilità di adottare questo sistema e di conseguenza semplificare il lavoro?

Questo sistema può essere utilizzato non solo per una migliore gestione dei fornitori, ma anche internamente per rifornire le varie linee di lavoro in produzione.

Questo si traduce in un validissimo alleato dello SMED: ti ricordi il nostro esempio su Ricciardo? Il Pit-Stop in F1 è il miglior esempio.

Per essere veloci ed efficienti c'è la necessità di avere ciò che serve nel luogo in cui si opera. Questo si traduce in scorte minime a portata di mano. Per questo motivo i meccanici escono con il minimo necessario per quell'unico intervento: se si tratta di un solo rifornimento di carburante, non escono con le ruote di ricambio.

Lo stessa vale per il Supermarket. Gli addetti girano in continuo tra le corsie per rimpinguare le scorte delle merci esposte, man mano che vengono acquistate. Non ragionano prodotto per prodotto ma per settore in modo da sistemare un'intera corsia nello stesso "viaggio".

Ecco perché è importante adottare il sistema Milk-Run anche internamente: agli operatori che si occupano dell'attrezzaggio macchina viene affiancato l'addetto all'approvvigionamento che porta loro materiali necessari. In questo modo, chi opera attorno alla macchina ha tutto ciò che gli serve, senza doversi spostare, senza doversi tenere grandi scorte ingombranti.

Ecco che la tua azienda è snella, efficiente e abbatte numerosi costi (e problemi) legati alle scorte e ai tempi di attrezzaggio.

E tu, cosa ne pensi? Lascia un commento e saremo felici di risponderti! Se invece non vuoi perderti i prossimi articoli, iscriviti alla nostra newsletter!

Fonte dati e schema Pioneer: Il Giornale della Logistica.